自動車バンパーの採用材質分析

自動車のバンパーは、安全性能と意匠性を兼ね備えた重要な部品です。材料選定においては、軽量化、衝撃吸収性(歩行者保護)、低コスト、塗装の美しさのバランスが極めて重要視されます。

現在、世界の乗用車の90%以上において、バンパーの主力材料として**変性PP(ポリプロピレン)**が使用されています。

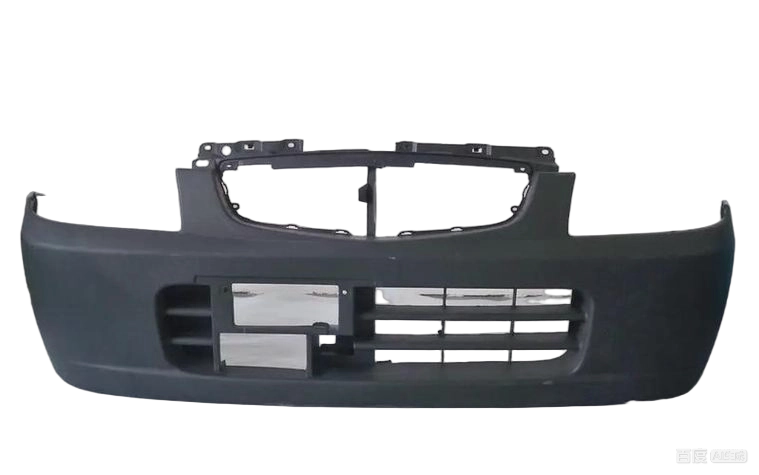

1. バンパーカバー / フェイシア (Bumper Fascia)

外観から見える部分であり、高い耐衝撃性と優れた表面品質が求められます。

主流材質:PP + EPDM + TD20(強化充填変性ポリプロピレン)

PP (ポリプロピレン): 基材として加工性と軽量化を提供します。

EPDM (三元系エチレンプロピレンゴム): 靭性を高めるためのエラストマーです。衝突時にバンパーが鋭利な破片となって飛散するのを防ぎ、軽微な衝突であれば弾性によって形状を復元させます。

TD20 (タルク20%充填): 剛性と寸法安定性を高めます。高温環境下での変形を防ぎ、塗装後の熱収縮率を安定させる役割があります。

メリット: 低コスト、リサイクルが容易、耐薬品性に優れ、塗装の密着性が良い。

2. エネルギー吸収材 / アブソーバー (Energy Absorber)

バンパーカバーと補強ビームの間に位置し、中低速での衝突エネルギーを吸収して歩行者の脚部などを保護します。

主流材質:EPP(発泡ポリプロピレン)

特性: 極めて高いエネルギー吸収効率と復元性(弾性)を持っています。

メリット: 従来のEPS(発泡スチロール)よりも靭性が高く、衝撃後もバラバラになりにくい上、100%リサイクル可能です。

3. バンパー補強ビーム / リインフォースメント (Reinforcement Beam)

バンパーシステムの「骨格」であり、衝撃力を車体のサイドメンバー(縦梁)に伝達する役割を担います。

主流材質:

超高張力鋼 (UHSS): 主にホットスタンプ材(熱間プレス鋼板)が使われ、非常に高い剛性を持ちます。

アルミ合金: 中高級車に多く採用され、大幅な軽量化と高い衝撃吸収効率を実現します。

複合材料 (GMT / 長繊維強化PP): 一部の電気自動車(EV)などで、究極の軽量化のためにガラス繊維強化プラスチックが採用されるケースがあります。

4. ブラケットおよびグリル (Brackets & Grilles)

カバーを車体に固定するための支柱や、空気取り入れ口として機能します。

主流材質:ABS または PC/ABS

ABS: グリルに使用されます。表面光沢が良く、クロームめっき処理が容易です。

POM(ポリアセタール): 固定用クリップなどに使用されます。耐摩耗性が高く強度があります。

主要部品の性能指標表

部品名称 | 主要材質 | 重要な要求特性 |

バンパーカバー | 変性PP (PP+EPDM+TD20) | 耐衝撃性、耐低温性(-40℃で割れない)、塗装性 |

アブソーバー | EPP | 軽量化、高いエネルギー吸収比、繰り返し衝撃への耐性 |

補強ビーム | アルミ合金 / ホットスタンプ鋼 | 高い降伏強度、構造的な抗変形能力 |

取付ブラケット | PA6+GF または PC/ABS | 剛性、熱安定性、締結強度 |

業界のトレンド

スチールから樹脂への代替: 補強ビームが鋼鉄製からアルミ合金や 長繊維強化PP (PP+LGF) へとシフトしており、軽量化が進んでいます。

塗装レス材料: 環境負荷低減のため、塗装を必要としない 高光沢着色PP の採用が始まっています。金型から取り出した状態でメタリック感やピアノブラックの質感を出す技術です。

インテリジェンス化: 現代のバンパーには多くのレーダーやカメラが内蔵されています。そのため、材料には 電磁波透過性 の確保という新たな要求が加わっています。